W Laboratorium Badań Materiałów Dla Przemysłu Lotniczego realizowane są projekty finansowane lub współfinansowanych przez Unię Europejską.

Do najważniejszych projektów zrealizowanych lub realizowanych aktualnie w Laboratorium należą:

Nowa technologia plastycznego kształtowania wyrobów dla lotnictwa i elektrotechniki z wykorzystaniem innowacyjnych narzędzi

kompozytowych, elastomerowych i metalowych z powłokami wytwarzanymi metodami druku 3D, CVD i PVD o ulepszonych

właściwościach tarciowo-zużyciowych

Projekt nr POIR.01.01.01-00-1529/20

Wartość projektu: 7 785 748,97 PLN

Okres realizacji: 01.11.2020 - 31.10.2023

Kierownik projektu: dr hab. inż. Marcin Drajewicz, prof. PRz, Tel. +48 17 743 2413, email: drajewic@prz.edu.pl

Opis projektu:

Celem projektu jest wdrożenie nowej technologii plastycznego kształtowania części dla lotnictwa i elektrotechniki. Kluczowym zagadnieniem jest opracowanie innowacyjnych narzędzi kompozytowych, elastomerowych i metalowych z wielowarstwowymi powłokami o ulepszonych właściwościach tarciowo-zużyciowych, których zadaniem jest zwielokrotnienie eksploatacyjnych walorów narzędzi wykorzystywanych do przeróbki plastycznej. W ramach prac B+R opracowane zostaną narzędzia kompozytowe na osnowie żywic polimerowych, wzmacnianych metalicznymi proszkami i niemetalicznymi włóknami, wielowarstwowe narzędzia elastomerowe o zróżnicowanej grubości i twardości oraz narzędzia z powłokami, nakładanymi na podłoże stalowe metodą druku 3D z metalu, narzędzia z powłoką azotku tytanu osadzaną metodą CVD na azotowaną jarzeniowo podwarstwę stalową a także powłoki złożone z węglików, azotków i węglikoazotków otrzymywane metodami PVD – rozpylania magnetronowego i odparowywania łukiem elektrycznym (Arc-PVD). Zastosowane narzędzia i technologie ich wytwarzania stanowią innowację procesową projektu, dzięki której możliwe będzie uzyskanie produktów dla przemysłu lotniczego i elektrotechnicznego o innowacyjnym poziomie parametrów jakościowych. Pozwoli to na dywersyfikację w ERKO technik w zakresie technologii wytwarzania części dla lotnictwa i elektrotechniki, poprzez dedykowanie grup nowej generacji narzędzi do różnych grup asortymentowych wyrobów, co zapewni ich wysoką i powtarzalną jakość oraz znaczną redukcję kosztów produkcji. Projekt, dzięki synergii prac prowadzonych przez podmiot MŚP i jednostki naukowe umożliwi zwiększenie innowacyjności przedsiębiorstwa dzięki wykorzystaniu rezultatów prac B+R oraz rozwinie poziom technologiczny krajowego przemysłu w ważnym obszarze technologii materiałowych, dzięki czemu przedsięwzięcie wpisuje się w założenia POIR-Szybka Ścieżka.

Opracowanie innowacyjnego urządzenia do wielowariantowego i wielkoseryjnego odlewania łopatek turbin gazowych o mikrostrukturze monokrystalicznej dla przemysłu lotniczego.

Projekt nr POIR.04.01.04-00-0044/17 w ramach Działania 4.1 „Badania naukowe i prace rozwojowe” Poddziałanie „Projekty aplikacyjne” Programu Operacyjnego Inteligentny Rozwój 2014-2020,

Współpraca z:

- SECO/WARWICK S.A.

Opis projektu:

Najszerzej stosowana do wytwarzania odlewów łopatek turbin jest metoda kierunkowej krystalizacji – SC (metoda Bridgmana) oparta o promieniowanie cieplne i umożliwiająca kontrolę gradientu temperatury oraz prędkości przemieszczania się frontu krystalizacji wzdłuż wysokości odlewu. Warunkiem utrzymania właściwego kształtu frontu krystalizacji jest uzyskanie na nim dodatniego gradientu temperatury. Jego wartość zależy od różnicy temperatury pomiędzy strefą grzewczą i chłodzącą pieca oraz konstrukcji i kształtu formy odlewniczej. Kontrola gradientu temperatury w strefie ciekło-stałej i prędkości krystalizacji determinuje mikrostrukturę dendrytyczną monokryształu. Celem projektu jest opracowanie i wykonanie innowacyjnego urządzenia (JetCaster) do odlewania monokrystalicznych łopatek turbin gazowych które umożliwi prowadzenie procesu monokrystalizacji z większa wydajnością w porównaniu do klasycznej metody Bridgmana. Zwiększenie wydajności procesu będzie realizowane przez nadmuch gazu obojętnego na formę odlewniczą z prędkością naddźwiękową. Zadaniem zespołu badawczego Laboratorium Badań Materiałów dla Przemysłu Lotniczego i Katedry Nauki o Materiałach Politechniki Rzeszowskiej pod kierownictwem dr. hab. inż. Krzysztofa Kubiaka prof. PRz, jest opracowanie technologii formy odlewniczej i badania mikrostruktury odlewów monokrystalicznych.

Projekt jest współfinansowany ze środków Europejskiego Funduszu Rozwoju Regionalnego (EFRR) w wysokości 4 509 721,01 PLN

Całkowity koszt realizacji projektu w okresie 2018 - 2020: 7 420 429,24 PLN

https://www.ncbr.gov.pl/programy/fundusze-europejskie/poir/konkursy/projekty-aplikacyjne2018/

Alti2De - Alternative coatings to cadmium and hard chromium with potential for 2nd generation developmnets

CORNET-ERA - umowa GA nr CORNET3/15/2014

Współpraca z:

- DGO, Deutsche Gesellschaft für Galvano- und Oberflächentechnik e. V.,, Niemcy

- MaNo, Materia Nova, Belgia

- SDL, Stowarzyszenie Grupy Przedsiębiorców Przemysłu Lotniczego "Dolina Lotnicza" (English name: Aviation Valley Association), Polska

- FhG SuRo, Fraunhofer Institute for Environmental, Safety and Energy Technology UMSICHT, Institute Branch Sulzbach-Rosenberg, Niemcy

- FhG IST, Fraunhofer Institute for Surface Engineering and Thin Films, Niemcy

- TUI, Ilmenau University of Technology (Department for Electrochemistry and Electroplating), Niemcy

- CRM, Centre de Recherche en Métallurgie, Belgia

- KUT, Koszalin University of Technology (Institute of Technology and Education), Polska

Opis projektu:

W związku z europejską dyrektywą REACh dotyczącą toksycznych związków, w tym kadmu oraz chromu sześciowartościowego, do 2016 należy wyeliminować te pierwiastki z powszechnego użytku, w tym również z gałęzi przemysłowej zajmującej się nakładaniem warstw ochronnych na elementach stalowych. Wprawdzie w handlu dostępne są opracowane zamienniki lecz zawierają one nikiel, a do ich wytworzenia wykorzystuje się toksyczne sole, których składniki również zostały wprowadzone do dyrektywy REACh. Niniejszy projekt ma na celu opracowanie drugiej generacji powłok ochronnych zgodnych z normami środowiskowymi oraz dyrektywą REACh dla podłoży stalowych wykorzystywanych w sektorze lotniczym, który jest najbardziej wymagający pod względem bezpieczeństwa i zarządzania jakością. Głównym założeniem projektu jest opracowanie metodyki nakładania warstw ochronnych typu aluminium-mangan, które są alternatywą dla obecnie stosowanych powłok zawierających kadm. W celu wyeliminowania powłok zawierających twardy chrom, zostaną opracowane technologie powlekania substratu powłokami jedno i wielowarstwowymi na bazie azotków i węglików, w tym powłokami typu DLC oraz powłokami hybrydowymi wytworzonymi w wyniku połączenia procesu azotowania z procesami PVD.

Wyniki badań odporności na korozję. Powłoka AlMn (90 / 10) otrzymana metodą CAE PVD po a) 192 h, b) 240 h, c) 500 h, d) 1000 h w komorze solnej.

Wyniki badań odporności na korozję. Powłoka AlMn (90 / 10) otrzymana metodą CAE PVD po a) 192 h, b) 240 h, c) 500 h, d) 1000 h w komorze solnej.

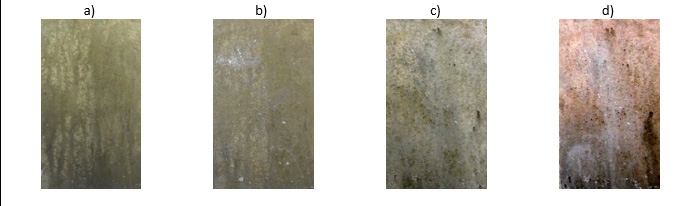

Projekt kontenera zabezpieczającego retortę przed działaniem związków gazowych manganu

HITECAST - High temperature Ni-based super alloy casting process advancement

7. Program Ramowy - umowa GA nr CS-GA-2011-296250

Współpraca z:

- Odlewnia Precyzyjna, WSK "PZL–Rzeszów" S.A.

- Katedra Materiałoznawstwa, Politechnika Warszawska

- Volvo Aero Corporation (VAC), Szwecja

Opis projektu:

Redukcja zużycia paliwa i emisji tlenków azotu poprzez silniki lotnicze, jest głównym założeniem EU ACARE SRA 2020. Rozwój silników lotniczych przyjaznych środowisku obejmuje używanie w nich lekkich i efektywnych komponentów turbinowych, co miało by bezpośredni wpływ na redukcję emisji zanieczyszczeń i zużycia paliwa.

Celem projektu jest osiągnięcie poprawy lejności i spawalności stopu HAYNES®282 jako materiału nadającego się do wytworzenia lekkich części wydechów turbin silników lotniczych, mogących pracować w temperaturach wyższych niż aktualnie użytkowanych na bazie stopu IN718. W spełnieniu założonych celów, dwa podejścia mogą być zastosowane a) modyfikacja składu chemicznego stopu, b) badanie parametrów lejności i spawalności.

W celu poprawy lejności i spawalności stopu HAYNES® 282 umożliwiających użycie w celu produkcji wydechów turbin silników lotniczych, następujące założenia muszą być zdefiniowane:

1. Rozwój symulacji komputerowych procesów odlewniczych (przy pomocy oprogramowania Procast) w celu ukierunkowania działalności eksperymentalnej i wsparcia dla interpretacji wyników.

2. Eksperymenty mające na celu określenie limitów odlewniczych stopu HAYNES®282

3. Rozwój procesu odlewania i opracowanie metody odlewania cienkich ścianek poniżej 2mm grubości.

4. Optymalizacja parametrów odlewania i po-odlewniczej obróbki cieplnej w celu udoskonalenia spawalności odlanych elementów.

5. Demonstracja odlewania elementu obrazująca zalety opracowanej technologii.

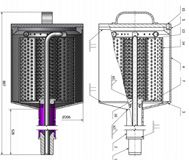

[Po lewej] Rozkład wartości temperatury ciekłego nadstopu niklu Haynes 282 podczas zalewania spirali lejności po czasie 4.3 s. [Po prawej] Rozkład wartości temperatury w odlewie modelu łopatki z nadstopu niklu Haynes 282 po czasie 148 s

NEWAC - New Aero Engine Core concepts

6. Program Ramowy - FP6-2005-AERO-1

Współpraca - 41 partnerów

Opis projektu:

Project NEWAC to kontynuacja kilku europejskich projektów w obszarze nowych koncepcji konstruktorskich umożliwiających zaprojektowanie nowego, ekonomicznego i ekologicznego komercyjnego silnika lotniczego dla potrzeb europejskich producentów samolotów pasażerskich. Dotyczył walidacji głównych wyników prac badawczych prowadzonych w ramach projektu i uwzględniających nowe i zaawansowane technologie pozwalające zmniejszyć emisję do środowiska szkodliwych substancji: o 6% i o 16%, odpowiednio CO2 i NOx. W projekcie uczestniczyło 41 partnerów - koncerny lotnicze i firmy (MTU Aero Engines, ROLLS ROYCE Deutschland, AIRBUS France SAS, Sulzer Metco AG, TURBOMECA, EnginSoft, itd.) i uczelni (np. Cranfield University, National Technical University of Athens, Université de Liége, University of Stuttgard itp.).

Zadanie badawcze WSK “PZL-Rzeszów” S.A. i Laboratorium Badań Materiałów dla Przemysłu Lotniczego w ramach części projektu dotyczącej technologii inteligentnych sprężarek wysokiego ciśnienia (HPC), polegało na opracowaniu nowej koncepcji produkcji lekkich łopatek silnika lotniczego ze stopów tytanu na osnowie fazy międzymetalicznej gamma (TiAl), poprzez dobór parametrów skrawania z dużą prędkością - charakteryzacja warstwy wierzchniej („biała warstwa”).

VITAL - Environmentally Friendly Aero Engine

6. Program Ramowy - FP6-2003-AERO-1

Współpraca - 57 partnerów

Opis projektu:

Projekt VITAL był odpowiedzią na określone przez ACARE (The Advisory Council for Aeronautical Research in Europe) zapotrzebowanie europejskiego przemysłu lotniczego na silnik lotniczy nowej generacji charakteryzujący się obniżoną o 20% emisją CO2, pozwalającą zmniejszyć o 20% zużycia paliwa oraz ograniczyć poziom emitowanego hałasu. Głównym celem projektu było opracowanie technologii produkcji komercyjnego silnika lotniczego umożliwiającą europejskim producentom samolotów zaprojektowanie i wytworzenie wysokosprawnego napędu lotniczego zachowując jednocześnie mały koszt jednostkowy i niskie koszty jego eksploatacji. W projekcie uczestniczyło 57 partnerów - lotniczych firm (np. SNECMA, MTU Aero Engines, ROLLS ROYCE Deutschland, VOLVO Aero Corporation, AVIO Spa, AIRBUS France SAS, itd.) i uczelni (no. Technische Universität Dresden, Chalmers University of Technology, University of Southampton, Universität der Bundeswehr München).

Zadanie badawcze WSK „PZL-Rzeszów” S.A. i Laboratorium Badań Materiałów dla Przemysłu Lotniczego polegało na opracowaniu nowej koncepcji obróbki skrawaniem wirnika niskoprężnej turbiny (LPT rotor) oraz na doborze nowych materiałów o małej gęstości na łopatki i dyski w celu zmniejszenia masy turbiny.