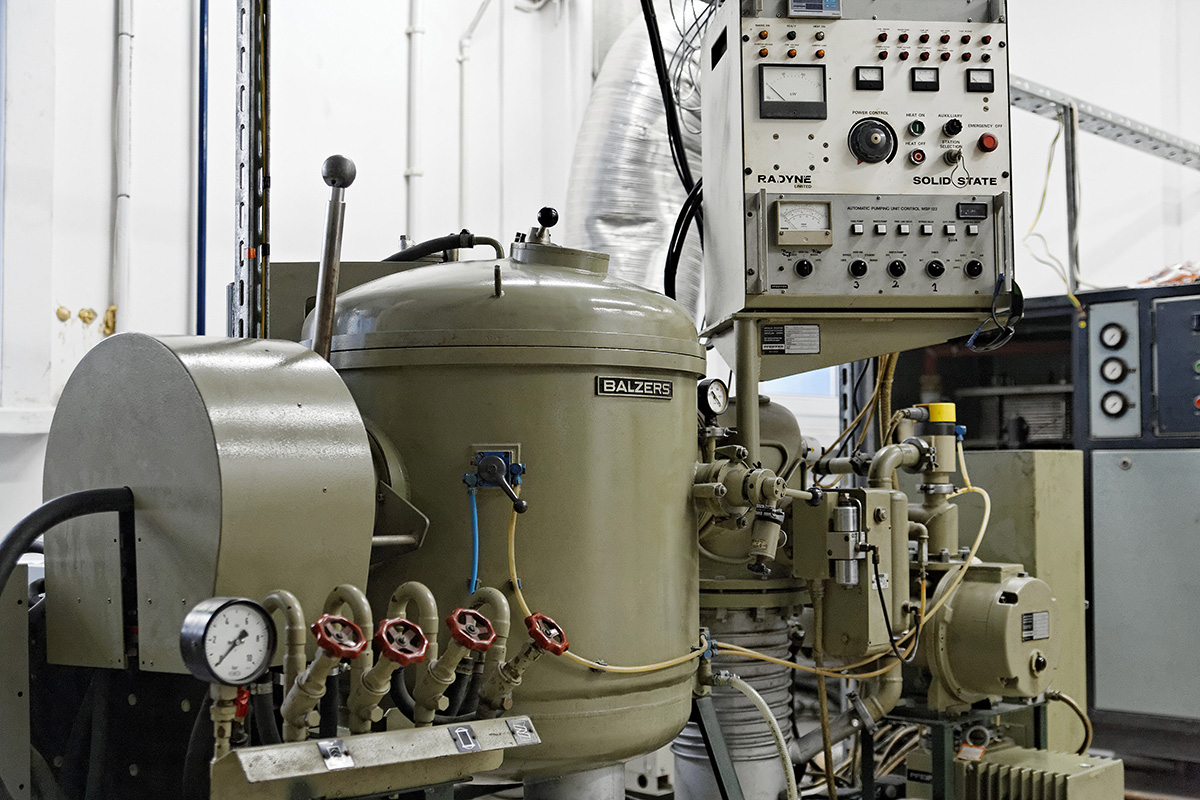

Pracownia krystalizacji kierunkowej i monokrystalizacji (P4) zajmuje się wytwarzaniem wyrobów o strukturze kierunkowej, równoosiowej oraz monokrystalicznej metodą Bridgmana-Stockbargera. Głównym urządzeniem w pracowni jest dwukomorowy piec firmy ALD o konstrukcji pionowej. Topienie i wytwarzanie odlewów o wymaganej strukturze może odbywać się w próżni lub osłonie gazów obojętnych. Pomiar temperatury odbywa się przy pomocy termopary Typ B lub pirometru typ IMPAC ISQ 5. Piec może pracować w trybie automatycznym lub być sterowany ręcznie przy pomocy dotykowego pulpitu sterowniczego. Posiada własny układ chłodzenia. Max. temp. Topienia: 17000C. Max. ilość wsadu: 15kg. Max. próżnia 5*10-3Pa.

Pracowania P4 współpracuje z firmami z przemysłu lotniczego, w tym z CPP POLSKA S.A. biorąc czynny udział w projektowaniu procesów technologicznych metodologii wytwarzania form i odlewów metodą EX/DX/SC ze stopów niklu.

Dodatkowe wyposażenie pracowni krystalizacji kierunkowej i monokrystalizacji stanowią:

- stanowisko do składania modeli woskowych (metoda traconego wosku);

- stanowisko do mycia modeli woskowych;

- mieszarki mas ceramicznych (4 szt.) – wytwarzanie ceramicznych mas formierskich stosowanych do jednorazowych form odlewniczych;

- obsypywarki fluidyzacyjne i deszczowa (4 szt.)- wytwarzanie form odlewniczych - obsypywanie modeli woskowych proszkami ceramicznymi;

- suszarnia form ceramicznych - stałe, monitorowane warunki klimatyczne (temperatura, wilgotność, przewietrzanie);

- stanowisko do usuwania odlewów z form ceramicznych;

- autoklaw FCR CALDAIE - wytapianie wosku z form ceramicznych: ciśnienie max 10 bar, komora o objętości 0,84 m3 oraz średnicy 900 mm;

- piec komorowy IZO - wypalanie wosku z form ceramicznych w temperaturze do 800°C;

- piec komorowy LINN - obróbka cieplna w atmosferze ochronnej; wyżarzanie form ceramicznych oraz elementów wykonanych z metali lub ceramiki w atmosferze Ar lub He do temperatury 1300oC, rejestracja wartości temperatury oraz pomiar dwiema termoparami jednocześnie;

- stanowisko do sprawdzania szczelności form ceramicznych;

- piec próżniowy ALD do obróbki cieplnej - przesycanie w atmosferze gazu obojętnego i starzenie w próżni;

Pracownia P4 zajmuje się także symulacjami komputerowymi. Ze względu na obszar zastosowania metod numerycznych symulacji zjawisk i procesów podzielona jest na cztery działy:

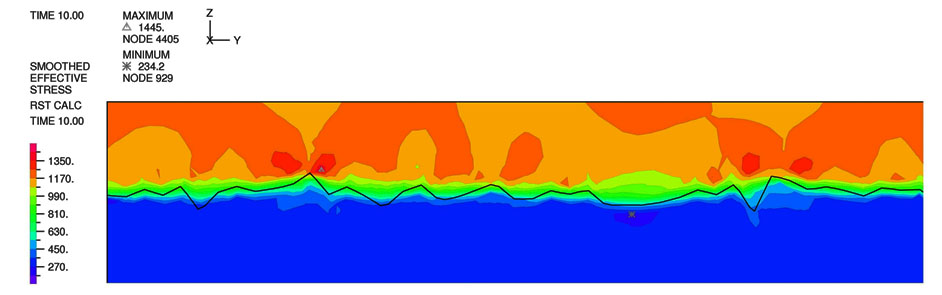

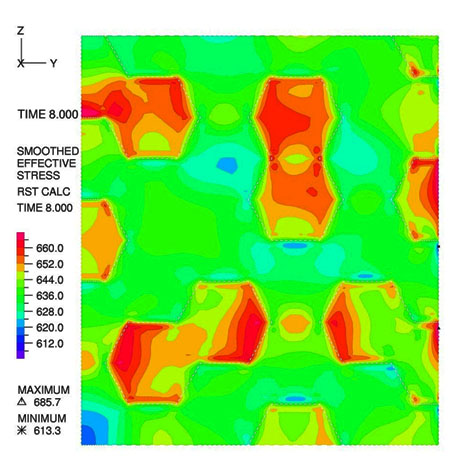

Dział 1. Modelowanie procesów odlewniczych

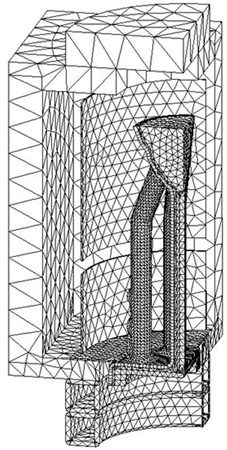

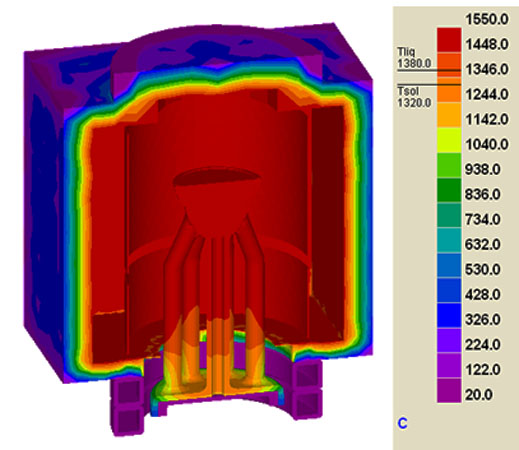

W symulacji numerycznej procesów odlewniczych stosowany jest program ProCAST, będący na wyposażeniu Laboratorium Badań Materiałów dla Przemysłu Lotniczego. Program ten zapewnia prowadzenie symulacji numerycznej procesów: wypełniania formy ciekłym metalem, krystalizacji kierunkowej oraz objętościowej stopów odlewniczych we wnęce formy odlewniczej w trakcie chłodzenia, a także powstawanie naprężeń w odlewie i formie podczas krystalizacji. Posiada możliwość prognozowania rozmiaru i kształtu ziarn fazy stałej, ich orientacji krystalograficznej oraz wad odlewów. Istnieje również możliwość zastosowania tzw. modelowania odwrotnego dla wyznaczania parametrów termofizycznych materiałów lub warunków brzegowych.

Oprogramowanie ProCAST obejmuje m.in. następujące moduły:

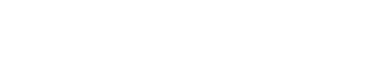

- Moduł MeshCAST - służy do importu opisu geometrii przedstawionej w formatach oprogramowania typu CAD (dostępne formaty: IGES, STEP, VDA, Parasolid - preferowany, Unisurf, ACIS, UNIGRAPHICS, CATIA v4 i v5), do naprawiania błędów importu i automatycznego tworzenia siatek elementów skończonych poszczególnych elementów układu odlewniczego. Zawiera również opcję tworzenia siatek warstwowych odwzorowujących formy skorupowe.

- Moduł Flow Solver - umożliwia symulację przepływu metalu wewnątrz formy odlewniczej metodami komputerowej mechaniki płynów. Symulacja jest realizowana w oparciu o pełny model Navier'a Stokes'a i może być łączona z symulacją pola temperatury z uwzględnieniem przemian fazowych. Możliwa jest również analiza przepływów turbulentnych, ruchu substancji w stanie ciekło-stałym, jak również odlewania odśrodkowego, itp.

- Moduł Thermal Solver - umożliwia symulację procesów przepływu ciepła, z uwzględnieniem przewodzenia, konwekcji, promieniowania oraz efektów cieplnych przemian fazowych. Zagadnienia odlewnicze adresowane przez moduł Thermal Solver to: węzły cieplne, porowatość skurczowa, optymalizacja nagrzewania i chłodzenia formy oraz odlewu.

- Moduł Stress Solver – umożliwia wyznaczenie pól naprężeń w odlewach i formie, związane z rozszerzalnością cieplną i przemianami fazowymi. Obliczenia mogą być łączone z symulacją przepływu fazy ciekłej i wymiany ciepła. Symulacja naprężeń umożliwia prognozowanie: kontaktu termicznego i mechanicznego, naprężeń szczątkowych, zniekształceń i odkształceń, pęknięć, zmęczenia cieplnego.

- Moduł Inverse Modeling - pozwala wyznaczyć wybrane parametry termo-fizyczne materiału (ciepło właściwe, przewodność cieplna, gęstość) lub warunki brzegowe dla danego procesu metodą modelowania odwrotnego.

- Moduł CAFE - oparty na połączeniu metody automatów komórkowych (CA – cellular automata) oraz metody elementów skończonych (FE – finite elements) umożliwia prognozowanie mikrostruktury odlewu, tj. rodzaju, rozmiaru i liczby ziarn. Umożliwia to znaczne ograniczenie, a na pewnym etapie nawet całkowite wyeliminowanie konieczności wykonania kosztownych odlewów doświadczalnych.

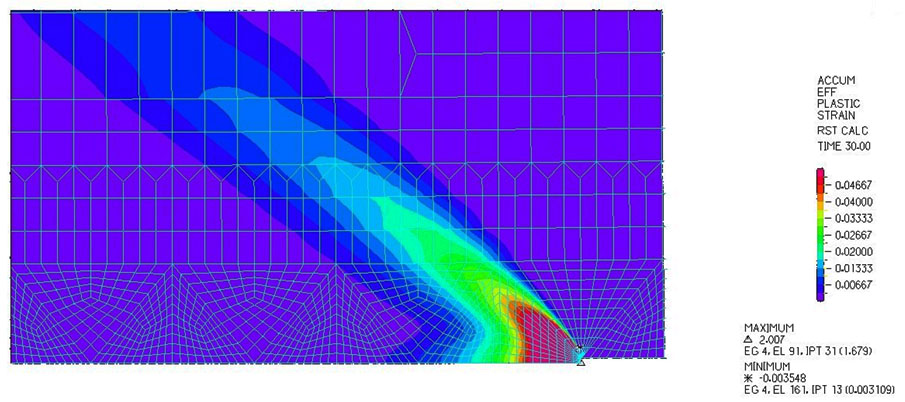

Dział 2. Modelowanie procesu odkształcania i pękania stopów metali

Modelowanie mikrostruktury stopów metali, jedno i wielofazowych, oraz jej oddziaływania na procesy odkształcania, inicjacji i rozwoju uszkodzeń prowadzone jest metodą elementów skończonych, za pomocą pakietu obliczeniowego ADINA.

Przedmiotem symulacji numerycznej są m.in. zagadnienia:

- określenia wpływu morfologii mikrostruktury i właściwości składników fazowych stopu na rozkład naprężeń i odkształceń w mikroobszarach,

- określenie warunków i kryteriów inicjacji uszkodzeń z uwzględnieniem oddziaływania mikrostruktury stopu,

- określenie roli konstytuowanej warstwy wierzchniej stopu w procesach odkształcania i niszczenia elementów konstrukcyjnych.

Dział 3. Analiza zjawisk szybkozmiennych

Pracownia posiada oprogramowanie LS-Dyna firmy Livermore Software Technology Corporation, które jest zaprojektowanie do analizy zjawisk szybkozmiennych metodą elementów skończonych. Do obliczeń wykorzystywane są jawne metody całkowania szczególnie przydatne w analizie problemów wysoko nieliniowych i krótko trwających np: wybuchy, zderzenia, obróbka plastyczna etc. Program znajduje zastosowanie m.in. w przemyśle samochodowym, lotnictwie, astronautyce, budownictwie, przemyśle maszynowym i wojskowości.

Dział 4. Dydaktyczna pracownia symulacji komputerowych

W ramach Pracowni Symulacji Uczelnia dysponuje dwiema szybkimi stacjami roboczymi DELL Precision R5500 oraz nowoczesną pracownią wyposażoną w czternaście stanowisk komputerowych. Pracownia wyposażona jest w oprogramowanie do symulacji procesów odlewania elementów monokrystalicznych (program ProCAST) oraz interaktywne oprogramowanie wysokiego poziomu wspierające pracę przy projektowaniu i analizie układów sterowania (MATLAB).