W Pracowni Laserowej i Obróbki Skrawaniem z Dużą Prędkościa (P8) prowadzone są prace badawcze oraz wdrożeniowe z zakresu obróbki skrawaniem materiałów trudnoobrabialnych stosowanych w technice lotniczej. Pracownia nawiązała ścisłą współpracę z WSK „PZL Rzeszów” S.A w ramach której prowadzono badania skrawalności nowoczesnego stopu tytanu na osnowie fazy międzymetalicznej TiAl(γ). Wynikiem współpracy było opracowanie technologii obróbki oraz wykonanie demonstratora w postaci łopatki turbiny niskiego ciśnienia ze stopu TiAl(γ) oraz opracowanie i wdrożenie technologii obróbki skrawaniem korpusów z dwufazowych stopów tytanu stosowanych w konstrukcjach lotniczych. Laboratorium HSM jako partner WSK „PZL Rzeszów” S.A uczestniczyło w realizacji zadań w ramach trzech projektów unijnych: NEWAC, VITAL i LEMCOTEC, których efektem będzie opracowanie nowego ekologicznego silnika lotniczego o obniżonej emisyjności CO2 i NOx oraz niższym poziomie hałasu. Opracowano również technologię obróbki skrawaniem próbek do badań wytrzymałościowych i zmęczeniowych, która została akredytowana przez NADCAP. Aparatura badawcza stanowiąca również wyposażenie laboratorium HSM umożliwia badanie procesu skrawania w zakresie pomiaru składowych siły skrawania, temperatury w strefie skrawania, chropowatości powierzchni obrabianej oraz drgań w procesach toczenia, frezowania i wiercenia.

Podstawowe wyposażenie pracowni HSM stanowią:

Centrum obróbkowe Deckel Maho DMU 80P - 5-osiowe centrum do obróbki HSM, przestrzeń robocza: 800/800/800 mm, osie obrotowe: B (głowica) i C (stół), wrzeciono: n=18000 obr/min, P=28 kW, M=121 Nm, magazyn narzędzi: 40 szt., HSK-A63, układ sterownia: Sinumerik 840D Powerline, pomiar przestrzeni roboczej: przedmiot i narzędzie, chłodzenie: przez wrzeciono, 2 stopnie ciśnienia 4/8 MPa, system MQL, system usuwania mgły olejowej.

Tokarka CNCNEF 600 - przestrzeń robocza: max średnica toczenia 600 mm, przesuw wzdłużny 1250 mm, napęd główny P=18 kW, n=3000 obr/min, M=615 Nm, liczba stacji narzędziowych: 8, układ sterowania: GE Fanuc 210i, uchwyt narzędzi: VDI 40, komplet narzędzi Sandvik.

Urządzenie do wstępnego ustawiania i pomiaru narzędzi Mikroset ECO210 - ustawianie i pomiar narzędzi poza przestrzenią obrabiarki, manualne wrzeciono gwarantuje dużą dokładność pomiaru. Wyrównoważarka do narzędzi obrotowych Haimer Td1002 - automatyczne mocowanie narzędzi, zakres prędkości obrotowej: 300-1100 obr/min, moc: 0,4 kW, max długość narzędzia: 360 mm, max średnica narzędzia: 340 mm, max masa narzędzia: 30 kg.

Siłomierz obrotowy piezoelektryczny Kistler 9123CXX11 - pomiar wartości składowych siły skrawania w trzech osiach, praca z maksymalna prędkością obrotową: 10000 obr/min, max średnica narzędzia: 18 mm.

Siłomierz piezoelektryczny stacjonarny Kistler 9257BA - pomiar wartości składowych siły skrawania w trzech osiach, max siła: 5 kN, oprogramowanie CutPRO, pomiar siły skrawania, wizualizacja, analiza i archiwizacja pomiarów, analiza sztywności obrabiarki oraz symulacja procesu skrawania.

W pracowni P8 prowadzone są także procesy osadzania i napawania proszków materiałów metalicznych z użyciem wiązki lasera, wycinania otworów o małej średnicy zarówno w materiałach metalicznych jak również ceramicznych. Opracowywane są procesy wytwarzania warstw ochronnych o dobrej odporności na korozję, również korozję wysokotemperaturową, zużycie ścierne i erozję metodą napawania laserowego z użyciem proszków stopów metali jako materiału dodatkowego.

Wyposażenie pracowni P8 stanowi:

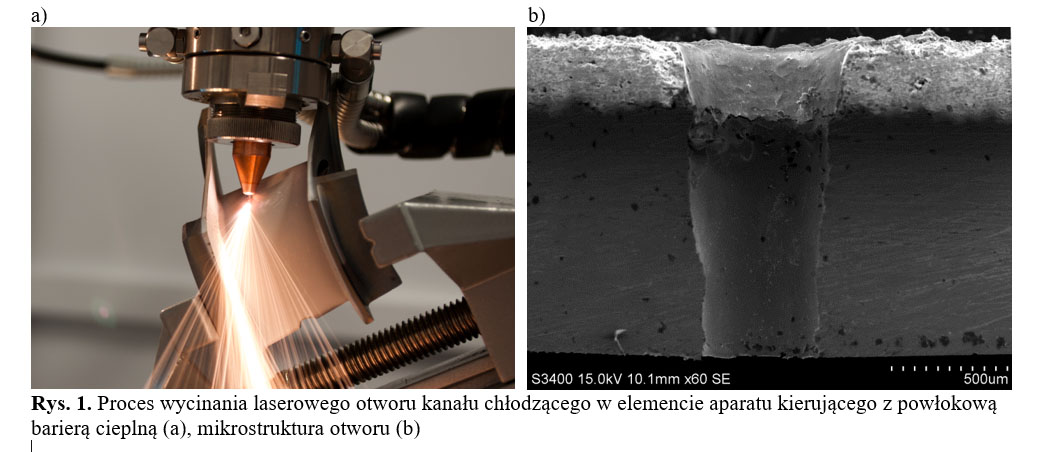

Laser impulsowy Nd:YAG – TruPulse 203 firmy TRUMPF – procesy wycinania otworów o małej średnicy (0,3 – 0,6 mm) w elementach wirujących (łopatki) i stacjonarnych (aparaty kierujące) części gorącej silników lotniczych z powłokowymi barierami cieplnymi (rys. 1), także cięcia i spawania impulsowego. Długość fali promieniowania laserowego λ=1064 nm, maksymalna moc impulsu 6 kW i jego energia 55 J. Czas impulsu promieniowania jest zmienny w zakresie od 0,3 do 50 ms, natomiast częstotliwość impulsów od 0,1 do 833 Hz.

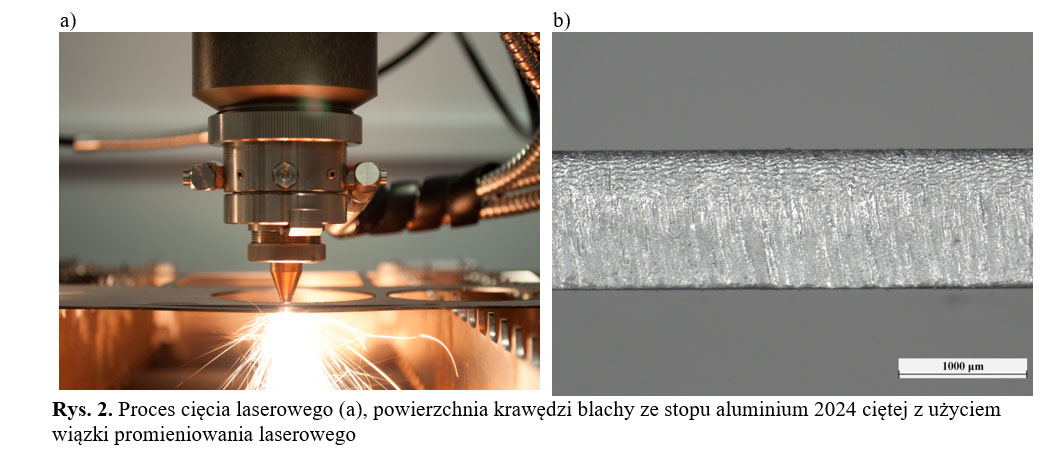

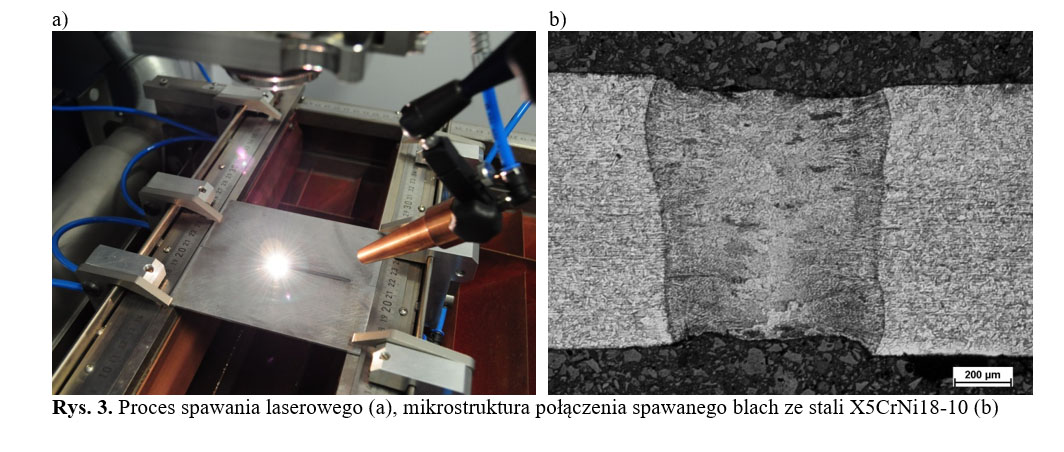

Laser dyskowy Yb:YAG – TruDisk 1000 firmy TRUMPF – procesy cięcia, spawania i napawania laserowego. Długość fali promieniowania laserowego λ=1030 nm, wiązka impulsowa i ciągła o maksymalnej mocy 1 kW. Laser umożliwia cięcie laserowe elementów stalowych o grubości – 10 mm, stali odpornej na korozję – 5 mm, aluminium i stopów aluminium – 3 mm oraz miedzi – 1 mm (rys. 2). Prowadzone są procesy spawania blach stalowych o grubości do 2 mm oraz ze stali odpornej na korozję o grubości do 1,5 mm. W ramach prowadzonych badań opracowywane są procesy napawania laserowego z użyciem proszków stopów kobaltu, nadstopów niklu, stali odpornej na korozję oraz stopów o dużej zawartości węglików – WC-Co.

Laser dyskowy Yb:YAG – TruDisk 1000 firmy TRUMPF – procesy cięcia, spawania i napawania laserowego. Długość fali promieniowania laserowego λ=1030 nm, wiązka impulsowa i ciągła o maksymalnej mocy 1 kW. Laser umożliwia cięcie laserowe elementów stalowych o grubości – 10 mm, stali odpornej na korozję – 5 mm, aluminium i stopów aluminium – 3 mm oraz miedzi – 1 mm (rys. 2). Prowadzone są procesy spawania blach stalowych o grubości do 2 mm oraz ze stali odpornej na korozję o grubości do 1,5 mm. W ramach prowadzonych badań opracowywane są procesy napawania laserowego z użyciem proszków stopów kobaltu, nadstopów niklu, stali odpornej na korozję oraz stopów o dużej zawartości węglików – WC-Co.

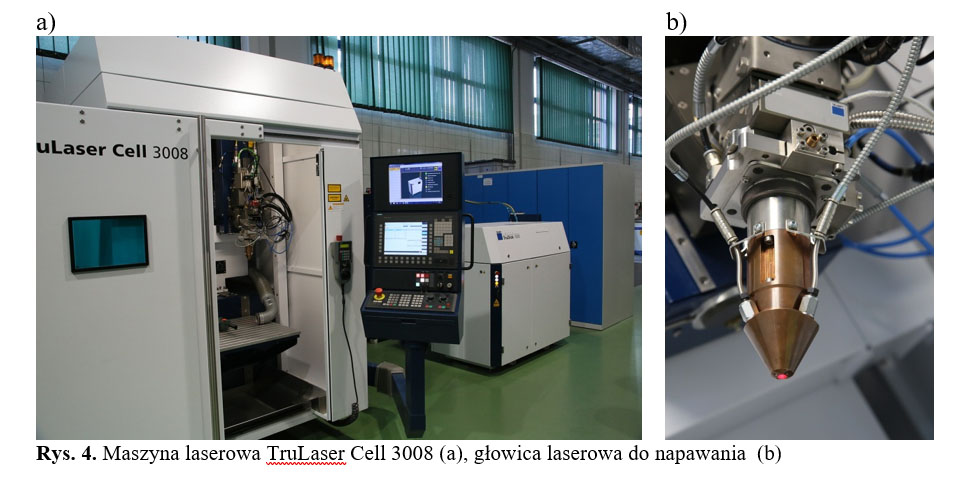

Maszyna laserowa TruLaser Cell 3008 firmy TRUMPF (rys. 4a) – prowadzenie obróbki w 5-ciu osiach z prędkością do 30 m/min. Przemieszczenie głowicy: w osi X – 800 mm, Y – 500 mm, Z – 400 mm. Wyposażona jest w oś obrotową oraz odchylną w zakresie wartości kąta ±90°. Procesy cięcia laserowego i wycinania otworów o małej średnicy prowadzone są za pomocą głowicy z soczewką skupiającą o długości ogniskowej f=150 mm wyposażonej w wymienne dysze o średnicy otworu: 0,5; 0,8; 1,0; 1,2 i 1,7 mm. Maksymalne ciśnienie gazów roboczych: N2 – 2,5 MPa, O2 – 1,0 MPa Ar – 1,0 MPa oraz powietrze –

0,8 MPa.

Procesy spawania i napawania prowadzone są za pomocą głowicy laserowej z soczewką skupiającą o długości ogniskowej f=220 mm (rys. 4b). Materiał dodatkowy w postaci proszku jest dostarczany przez 3 otwory umieszczone w dyszy głowicy. Maszyna jest wyposażona w podajnik proszku typu GTV PF 2/1 o pojemności 1,5 dm3 umożliwiający stosowanie proszków o kształcie kulistym i średnicy cząstek w zakresie 30 – 120 μm.

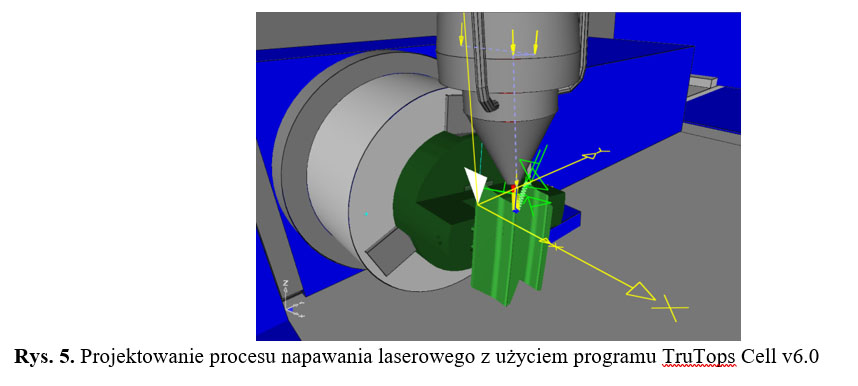

Oprogramowanie TruTops Cell v6.0 firmy TRUMPF – programowanie procesów obróbki laserowej 2D i 3D – cięcia, spawania oraz napawania laserowego (rys. 5). Oprogramowanie współpracuje z plikami tworzonymi w programach: AutoCAD, Inventor oraz CATIA, także cyfrowymi formatami plików IGES i STL.

Oprogramowanie TruTops Cell v6.0 firmy TRUMPF – programowanie procesów obróbki laserowej 2D i 3D – cięcia, spawania oraz napawania laserowego (rys. 5). Oprogramowanie współpracuje z plikami tworzonymi w programach: AutoCAD, Inventor oraz CATIA, także cyfrowymi formatami plików IGES i STL.